磁控濺射的基本原理是利用電場和磁場使得氣體被等離子體化,被加速的帶電氣體離子轟擊靶材表面,經過能量交換靶材表面的原子脫離原晶格而逸出,轉移到基體表面而成膜。

濺射鍍膜技術具有可實現大面積快速沉積,薄膜與基體結合力好,濺射密度高、針孔少,膜層可控性和重復性好等優點,而且任何物質都可以進行濺射,因而近年來發展迅速,應用廣泛。

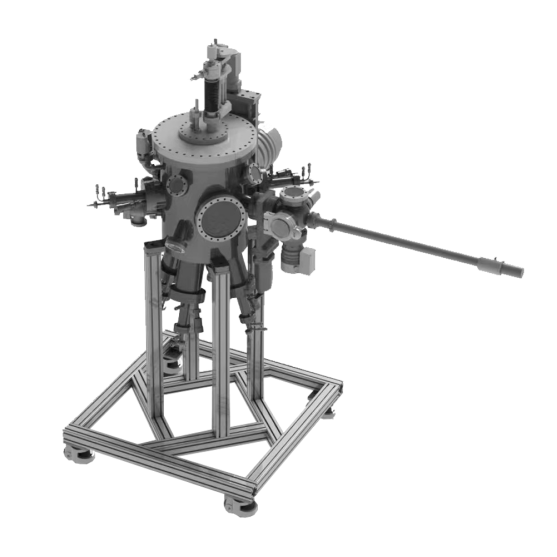

在基礎磁控濺射濺射的基礎上,引入超高真空(優于5 x 10-9 mbar)和高溫生長環境(高于800度),同時結合等離子體技術提高反應沉積的反應效率,從而實現磁控濺射薄膜外延,在此條件下制備的薄膜具有更優的晶格取向,晶體性質更為突出,在超導量子,自旋電子學,鐵電材料,壓電材料,熱電材料等領域有著廣泛的應用。磁控濺射技術又是可以大面積沉積的技術,相比于PLD有著更大的產業化潛力。

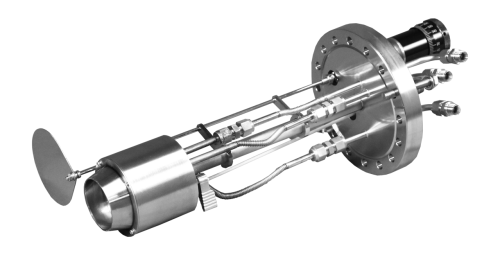

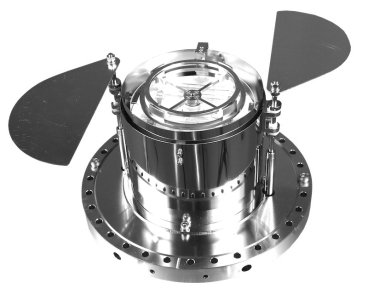

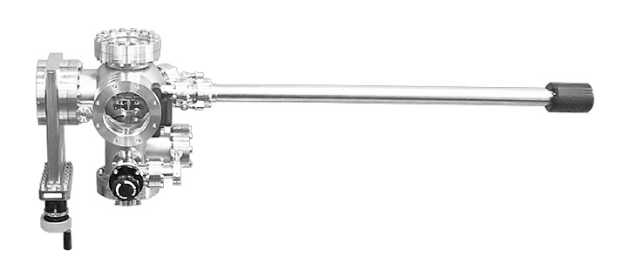

自主開發用于超高真空外延的磁控濺射靶槍,具有更加優越的冷卻性能和聚氣能力,可在5x10-4mbar的氣壓下穩定工作,這一超低氣壓完美拓展了等離子體源輔助沉積的沉積工藝區間,更有利于工藝開發。

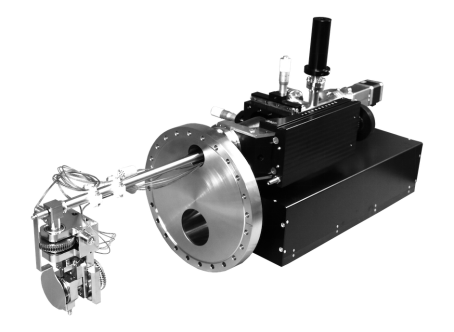

自主開發用于輔助反應濺射的射頻等離子體源,兼容氧氣氮氣氬氣工作氣體,可實現氧化物氮化物反應沉積,對于化合物濺射外延有著非常關鍵的作用。

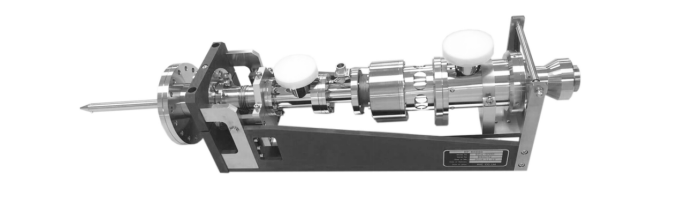

離軸磁控濺射設計,可支持多靶槍離軸濺射,離軸濺射可大大降低等離子體對樣品的轟擊,提高外延薄膜品質,離軸工位也可以加配差分RHEED實現原位監控。

多種加熱樣品臺,可實現高溫O2環境下的長時間工作。

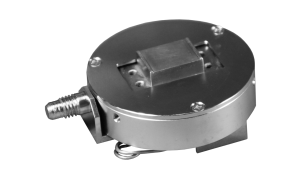

紅外輻射式加熱樣品臺(非接觸式,800℃)

電阻加熱樣品臺(接觸式,900℃)

激光加熱樣品臺(1100℃)

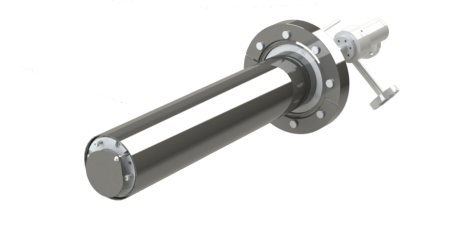

緊湊設計超高真空樣品傳送,可定制樣品存儲功能,等離子體清潔功能等,以及離子束濺射功能。

濺射鍍膜技術的應用

1. 制備薄膜磁頭的耐磨損氧化膜

硬盤磁頭進行讀寫操作時與硬盤表面產生滑動摩擦,為了減小摩擦力及提高磁頭壽命,目前磁頭正向薄膜化方向發展。絕緣膜和保護膜(MgO, Al2O3, SiO2, HfO2氧化物薄膜)是薄膜磁頭主要構成成份。對薄膜磁頭的耐磨損膜的要求是耐沖擊性好,耐磨性好,有適當的可加工性以及加工變形小,通常采用反應濺射法制備該種薄膜。為了防止基片升溫過高,濺射鍍膜過程中要對基片進行冷卻。

2. 制備硬質薄膜

目前廣泛使用的硬化膜是水溶液電鍍鉻。電鍍會使鋼發生氫脆,而且電鍍速度慢,造成環境污染。如果采用金屬Cr靶,在N2氣氛中進行非平衡磁控濺射鍍膜,可以在工件上鍍覆Cr、CrNx 等鍍層,代替水溶液電鍍用于旋轉軸和其它運動部件。

3. 制備切削刀具和模具的超硬膜

采用普通化學氣相沉積技術制備TiN、TiC等超硬鍍層,溫度要在1000 ℃ 左右,這已經超過了高速鋼的回火溫度,對于硬質合金來說還可能使鍍層晶粒長大。而采用對向靶濺射沉積單相TiN薄膜,濺射時間只需10~15min,基片溫度不超過150 ℃,得到的 TiN薄膜硬度最高可達HV3800。利用非平衡磁控濺射法制備的TiN鍍膜,通過膜層硬度和臨界載荷實驗以及摩擦實驗,表明膜層硬度已經達到和超過其它離子鍍膜的效果。

4. 制備固體潤滑膜

固體潤滑膜如MoS 2 薄膜已成功應用于真空工業設備、原子能設備以及航空航天領域,對于工作在高溫環境的機械設備也是畢不可少的。雖然MoS 2 可用化學反應鍍膜法制備,但濺射鍍膜發得到的MoS 2 薄膜致密性好,膜基附著力大,添加Au(5wt%)的MoS 2 膜,其致密性和附著性更好,摩擦系數更小。

5. 制備光學薄膜

濺射法是目前工業生成中制備光學薄膜的一種主要的工藝。長期以來,反應磁控濺射技術主要用于工具表面鍍制 TiN 等超硬膜以及建筑玻璃、汽車玻璃、透明導電膜等單層或簡單膜層。近年來,光通信,顯示技術等方面對光學薄膜的巨大需求,刺激了將該技術用于光學薄膜工業化 生產的研究。

6. 制備超導薄膜

金屬超導薄膜,Nb,NbN,NbTiN等高品質薄膜的制備,超高真空環境起著非常重要的作用,全金屬密封的系統可有效降低腔體內氧和水的含量。

科研設備丨半導體材料丨高精度檢測丨清潔度檢測丨激光刻蝕丨光柵刻蝕丨離子刻蝕丨等離子清洗丨半導體檢驗丨蔡司電鏡丨材料科研丨二維刻蝕丨傾角刻蝕丨3維超景深丨掃描電鏡丨失效分析丨共聚焦顯微鏡 XML地圖